电容触摸屏如何定制?电容触摸屏作为现代电子设备的重要组成部分,广泛应用于智能手机、平板电脑、工控设备等多种场景。定制电容触摸屏不仅可以满足特定需求,还能提升设备的整体性能和用户体验。本文将详细介绍电容触摸屏的定制过程,从准备阶段到最终产品的检测与包装,涵盖各个关键环节。

一、前期准备阶段

确定需求与参数

在定制电容触摸屏之前,首先需要明确产品的基本需求,包括触摸屏的类型(电容式或电阻式)、工作温度、存储温度、接口参数等。这些信息是定制的基础,有助于后续的设计和生产。建议整理一份详细的参数需求表,以便在沟通过程中提高效率。

设计尺寸与结构

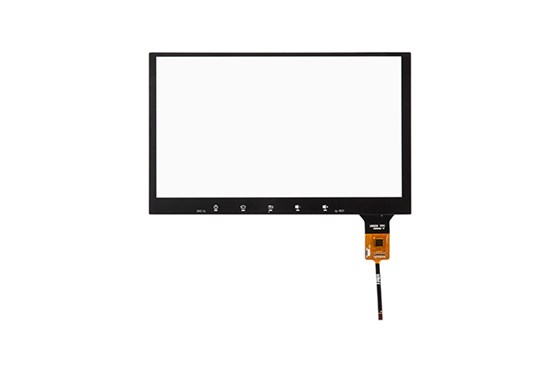

根据设备的设计要求,确定触摸屏的尺寸,包括AA区(有效显示区域)和外框尺寸。这些尺寸一般根据设备的整体结构进行设计,并需要绘制CAD图纸进行确认。此外,还需确定触摸屏的结构类型,如G+G(玻璃+玻璃)、G+F+F(玻璃+薄膜+薄膜)、G+F(玻璃+薄膜)等,每种结构都有其特点和适用场景。

定制特殊需求

如果需要,可以在触摸屏上定制盖板,甚至将LOGO或图片印刷在触摸屏上。这些定制需求需要提前与厂家沟通,以确保在生产过程中得到实现。

二、材料与设备准备

关键材料

电容触摸屏的主要材料包括玻璃基板、ITO(氧化铟锡)导电膜、光刻胶等。ITO导电膜是触摸屏实现电容感应的关键,其导电性能和透光性直接影响触摸屏的性能。

生产设备

生产电容触摸屏所需的设备包括光刻机、镀膜机、蚀刻机等。这些专业设备确保了生产过程的精度和效率。

三、生产流程

ITO镀膜

玻璃基板清洗:对玻璃基板进行严格的清洗,去除表面的污渍和杂质,确保镀膜的良好附着。

ITO镀膜:利用镀膜机在清洁后的玻璃基板上均匀地镀上一层ITO导电膜。镀膜厚度和均匀度需要精确控制,以保证触摸屏的性能。

光刻

涂覆光刻胶:在ITO镀膜后的基板上均匀涂覆光刻胶。

曝光:通过光刻机将设计好的线路图案照射到光刻胶上,使被照射部分发生化学反应。

显影:去除未被曝光的光刻胶,显现出需要蚀刻的部分。

蚀刻

ITO蚀刻:利用蚀刻液对暴露出来的ITO进行蚀刻,形成所需的导电线路图案。

去除光刻胶:通过特定的化学药剂将剩余的光刻胶去除干净。

绝缘层制备

涂覆绝缘材料:在蚀刻后的导电线路上涂覆绝缘层材料,以实现线路间的绝缘。

固化处理:对绝缘层进行适当的固化处理,确保其性能稳定。

贴合

贴合保护膜:根据需要,在触摸屏表面贴合一层保护膜,起到保护作用。

对位贴合:如果是多层结构的触摸屏,需要进行精确的对位贴合,保证各层之间的位置准确无误。

定制化处理

盖板定制:根据客户需求,可以定制触摸屏盖板,并印刷LOGO或图片。

触摸结构选择:根据应用场景选择合适的触摸结构,如全平面电容触摸屏等。

四、调试与检测

调试

触摸屏样品出厂前需要进行调试。由于不同IC的烧录程序不同,部分主板可能存在兼容性问题,需要通过调试和更改程序来实现触摸功能的流畅。

检测

电气性能检测:对制备好的触摸屏进行电气性能测试,如电容值、触摸灵敏度等。

外观检查:仔细检查触摸屏的外观是否存在瑕疵、划痕等问题。

五、包装与交付

包装材料准备

选取合适的包装材料,确保触摸屏在运输过程中不受损坏。

包装操作

将检测合格的触摸屏进行妥善包装,并做好标识,以便在后续使用过程中能够方便地识别和追踪。

六、交期与定制服务

交期

交期对于采购方来说是非常重要的因素。如果只是定制触摸盖板玻璃,交期一般在1周到2周之间;如果是触摸屏整体定制,交期大概是在20天左右。具体交期还需根据原厂材料情况来确定,如果材料不全,则需要另外确认交期。

定制服务

提供全方位的定制服务,包括尺寸定制、结构定制、盖板定制、LOGO或图片印刷等。同时,根据客户需求提供技术支持和售后服务,确保客户在使用过程中能够得到及时的帮助和支持。

七、应用与发展

电容触摸屏在多个领域都有广泛的应用,如智能手机、平板电脑、工控设备等。随着科技的发展,电容触摸屏的性能不断提升,应用领域也在不断扩展。未来,电容触摸屏将更加注重用户体验和智能化功能,如多点触控、手势识别等。

在工控领域,电容触摸屏的应用也越来越广泛。工业触摸屏显示器不仅需要具备高可靠性和稳定性,还需要适应各种恶劣的工作环境。因此,在定制电容触摸屏时,需要特别关注其防尘、防水、抗冲击等性能,以确保其在工业环境中的稳定运行。

八、总结

电容触摸屏的定制过程涉及多个环节,从前期准备到生产流程、调试检测、包装交付等,每个环节都需要严格把控质量,以确保最终产品的性能和质量。通过提供全方位的定制服务和技术支持,可以满足客户的多样化需求,提升设备的整体性能和用户体验。

未来,随着科技的不断进步和应用领域的不断扩展,电容触摸屏的定制需求将更加丰富多样。因此,需要不断提升生产技术和服务水平,以满足市场的不断变化和客户的多样化需求。同时,也需要关注行业的发展趋势和新技术的应用,以推动电容触摸屏行业的持续发展和创新。

7寸串口屏 XN-320

7寸串口屏 XN-320 19寸电容触摸屏 -XLL-800190

19寸电容触摸屏 -XLL-800190 15寸电容触摸屏 XLL-800150

15寸电容触摸屏 XLL-800150 21.5寸白色电容屏

21.5寸白色电容屏